Meer Emsländer, minder CO2

Innovatieve producten en diensten voor een optimaal gebruik van lichte en zware bouwmaterialen ten behoeve van wanden. Dat is al generaties lang ons motto „Alles in het witte bereik“. Ga nu met ons mee op weg naar een broeikasgasneutrale kalkzandsteen- en cellenbetonindustrie in Duitsland tegen 2045!

Duurzaamheid betekent voldoen aan de behoeften van het heden op zo’n manier dat de mogelijkheden van toekomstige generaties niet worden beperkt.

(Definitie van „duurzaamheid“; Brundtland-rapport, 1987)

Meer Emsländer, minder CO2

Innovatieve producten en diensten voor een optimaal gebruik van lichte en zware bouwmaterialen ten behoeve van wanden. Dat is al generaties lang ons motto „Alles in het witte bereik“. Ga nu met ons mee op weg naar een broeikasgasneutrale kalkzandsteen- en cellenbetonindustrie in Duitsland tegen 2045!

Duurzaamheid betekent voldoen aan de behoeften van het heden op zo’n manier dat de mogelijkheden van toekomstige generaties niet worden beperkt.

(Definitie van „duurzaamheid“; Brundtland-rapport, 1987)

Duurzame bouwmaterialen

Van nature duurzaam. Bouwmaterialen die zijn gemaakt van hernieuwbare grondstoffen worden als bijzonder duurzaam beschouwd omdat ze kooldioxide binden, in sommige gevallen gedurende lange perioden. Maar wat veel mensen niet weten: Kalkzandsteen en cellenbeton kunnen ook CO2 opnemen en zelfs permanent opslaan. Dit is heel anders dan bijvoorbeeld constructiehout, dat aan het einde van zijn levensduur thermisch wordt gerecycled en alle opgeslagen CO2 weer afgeeft aan de atmosfeer.

Recarbonatie van kalkzandsteen en cellenbeton als pionier voor decarbonatie

Recarbonatie -> Een steen als permanente CO2-opslagplaats: Wist u dat ongeveer 50 procent van de CO2 die vrijkomt bij de productie van kalkzandsteen en cellenbeton tijdens de gebruiksfase weer wordt opgenomen? De sloopfase aan het einde van de levenscyclus biedt ook extra mogelijkheden voor decarbonatie. Decarbonatie betekent precies deze vermindering van CO2-emissies met als doel om op de lange termijn geen broeikasgasemissies meer uit te stoten door economische activiteiten.

Stenen wanden hebben een kleine ecologische footprint

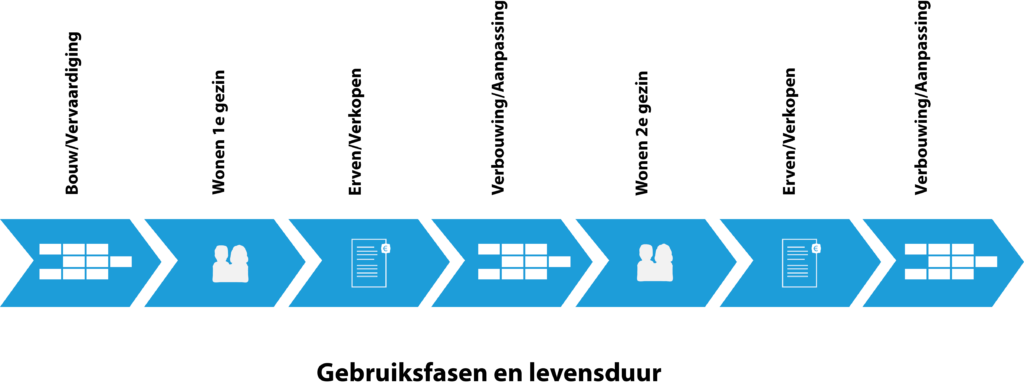

Huizen gebouwd van kalkzandsteen en/of cellenbeton, hebben een levensduur van > 80 jaar en kunnen meerdere generaties lang worden gebruikt.

Kalkzandsteen en cellenbeton – duurzame bouwmaterialen

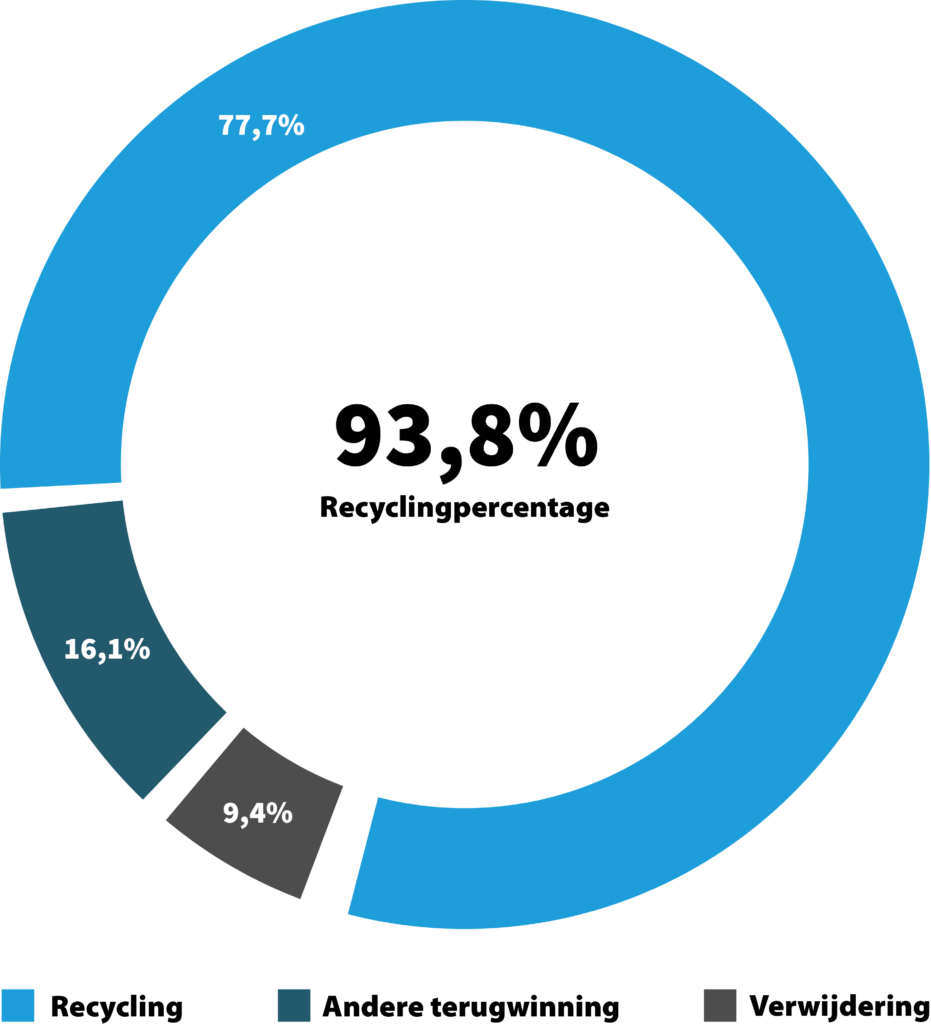

Kalkzandsteen en cellenbeton van Emsländer Baustoffwerke zijn duurzame bouwmaterialen gedurende de gehele levenscyclus van een gebouw: ecologisch verantwoord, economisch lonend, sociaal-cultureel waardevol. De bouwmethoden KS* en PORIT dragen zo in hoge mate bij aan de duurzame optimalisatie van een gebouw én zijn bovendien 100% recyclebaar in geval van afbraak.

Eenvoudige demontage en recycling

In het kader van de duurzaamheidsbeoordeling zijn demontage en recycling belangrijke aanvullende indicatoren. Ook hier bewijst de kalkzandsteen- en cellenbetonbouwmethode haar hoge duurzaamheidsstandaard.

- De functionele scheiding van de kalkzandsteenbouwmethode maakt de eenvoudige demontage van afzonderlijke componentenlagen en de scheiding van de kalkzandsteen naar soort mogelijk. De vereiste zuiverheid van kalkzandsteen maakt volledige recycling van het materiaal-homogene elementen, blokken en gevelstenen mogelijk. Het is vrij van verontreinigende stoffen, stalen wapening en isolatiemateriaal.

- Kalkzandsteen bevat geen sulfaten.

- Kalkzandsteen is onschadelijk voor het grondwater.

- Kalkzandsteenresten van sloop en ontmanteling kunnen bijvoorbeeld worden gebruikt bij de aanleg van wegen en grondwerken of als vegetatiemateriaal voor groene daken.

- Zuivere kalkzandsteen en cellenbeton kunnen worden gebruikt als recyclebaar materiaal voor de productie van nieuwe kalkzandsteen.

Minerale bouwmaterialen worden bijna volledig gerecycled en gebruikt op allerlei gebieden.

Bron: bbs | Monitoring mineraal bouwafval 2016

De winning van minerale grondstoffen en de productie en verwerking van metselwerk (kalkzandsteen) vinden (grotendeels) plaats in de regio, zodat emissie-intensieve transporten beperkt kunnen worden.

Bron: BMVBS, LCEE

Regionale inkoop van grondstoffen

Kalkzandsteen en cellenbeton bestaan uit de puur natuurlijke ingrediënten kalk, zand en water. Bij de productie van cellenbeton worden cement en kleine hoeveelheden aluminium toegevoegd als poreusheidsmiddel. Dit wordt zonder residu omgezet in de loop van het poriënvormingsproces.

Het belangrijkste toeslagmateriaal is regionaal gewonnen zand. Bouwzand en kwartszand zijn geologisch gezien in voldoende hoeveelheden beschikbaar in Duitsland. Voor de productie in de fabriek in Surwold gebruiken we het eigen spoor van de fabriek om het zand te vervoeren. Korte aanvoerroutes dragen hier dus al bij aan een gunstige milieubalans. Na de zandwinning worden de gebieden zorgvuldig gerenaturaliseerd. Hierdoor ontstaan lokale recreatiegebieden of biotopen voor flora en fauna – vaak van hogere waarde in termen van landschapsbescherming dan voor de winning.

Häuser aus Mauerwerk haben einen bis zu 12% geringeren Heizenergiebedarf.

Holzleichtbau

Massivhaus

Quelle: Studie alware, Braunschweig, 2008/2010

KS* kalkzandsteen en PORIT cellenbeton blijken ecologisch bijzonder gunstig te zijn in vergelijking met andere bouwmaterialen voor muren. De productie ervan is milieuvriendelijk en energiezuinig. Kalkzandsteen en cellenbeton worden niet gebakken en hoeven na uitharding niet chemisch behandeld te worden. Ze zijn van nature onbeperkt houdbaar. Emissies worden daarom grotendeels alleen gegenereerd tijdens het opwekken van stoom voor de stoomhardende ketels (autoclaven), die werken bij een lage temperatuur van ongeveer 200 °C. De productieprocessen en de distributie genereren emissies. De productieprocessen en de distributie genereren ongeveer 25% van de CO2-uitstoot in ons bedrijf. Bijna tien procent van de uitstoot is afkomstig van onze eigen verbrandingsprocessen, voornamelijk van de verbranding van aardgas voor stoomopwekking. We hebben de volgende optimaliseringsopties al geïmplementeerd:

- Door de stoom van het verhardingsproces te hergebruiken, konden we het aardgasverbruik verminderen.

- We gebruiken de stoom bijvoorbeeld om het water voor de stoomgenerator voor te verwarmen, om het kantoorgebouw te verwarmen en voor verwarming in de zaaghal en bij de productie van lateien.

Zowel in onze fabriek in Surwold als in onze fabriek in Haren gebruiken we de kracht van de zon op de daken van onze kantoren, productiehallen en magazijnen. De zonnepanelen dekken momenteel ongeveer 20 procent van de energie die nodig is voor de productie. De elektriciteit wordt ook gebruikt om de nieuwe e-laadstations voor auto’s op beide locaties van stroom te voorzien. Onze nieuwe vorkheftrucks in de fabrieken worden ook aangedreven door duurzame energie in plaats van diesel. Wanneer de productie stil ligt, wordt de elektriciteit die op onze daken wordt opgewekt, teruggeleverd aan het openbare elektriciteitsnet.

Hoogwaardige grondstoffen van constante kwaliteit zijn het uitgangspunt voor een overtuigend product. Het zijn precies deze factoren die ons in staat stellen om de receptuur van onze stenen te variëren en te optimaliseren. Onze medewerkers in het laboratorium zijn er bijvoorbeeld in geslaagd om de toevoeging van kalk en cement te verminderen. Bij de productie van kalkzandsteen en cellenbeton zijn deze twee „ingrediënten“ verantwoordelijk voor ongeveer 75 procent van de totale productie-output van CO2. Een besparing van gemiddeld slechts ongeveer 1,5 procent heeft dus al een enorme impact op de uitstoot van broeikasgassen! Bij 100 mixen per dag met een gemiddelde kalkbesparing per mix van 10 kg, is de CO2-besparing al 1200 kg!

Door de kwaliteitscontrole voortdurend te verbeteren, zijn we er niet alleen in geslaagd om de eindkwaliteit van onze producten te verhogen, maar ook om waardevolle energie te besparen.

Met tussentijdse controles (bijv. vochtgehalte) worden onvolmaakte mengsels in een vroeg stadium gedetecteerd en kunnen ze na de juiste optimalisatie worden teruggevoerd naar het productieproces. Dankzij een geavanceerd „early warning system“ worden onvolmaakte exemplaren niet in de eerste plaats met stoom uitgehard, maar gerecycled via de menginstallatie aan de grondstofzijde. Uiteindelijk betekent dit minder gasverbruik voor het genereren van stoom en dus ook minder CO2-uitstoot.

Dankzij geoptimaliseerde kwaliteitscontrole in de vroege productiefasen is het percentage eindproducten met gebreken aanzienlijk gedaald. Na een negatieve eindinspectie worden onvermijdelijke afgekeurde producten per soort gebroken in de eigen breekinstallatie en ook gerecycled via de menginstallatie.

Soziale Verantwortung

Onze experts geven u graag advies.

Bedankt dat u de weg naar deze pagina hebt gevonden. U bent geïnteresseerd in duurzaam bouwen en wilt meer informatie over hoe u uw individuele wensen kunt implementeren in uw bouwproject? Meer Emsländer, minder CO2!

Uw contactpersoon bij Emsländer voor professionals in duurzaam bouwen:

Dhr. A. (André) Hobbie

Tel: +49 5932 7271 524

Mob: +49 172 9439479

Email: andre.hobbie@ks-nordwest.de